Adequação de NR-12

A NR-12, sigla para Norma Regulamentadora 12, é uma norma de segurança do trabalho estabelecida pelo Ministério do Trabalho do Brasil (Hoje chamado de Ministério do Trabalho e Emprego), na data de 8 de junho de 1978. Ela estabelece os requisitos mínimos de segurança para o uso de máquinas e equipamentos nas empresas, seu objetivo é garantir a saúde e a integridade física dos trabalhadores.

A NR-12 abrange ampla variedade de máquinas e equipamentos utilizados em diversos setores da indústria. Abaixo separamos alguns exemplos de máquinas que são abrangidas pela NR-12:

Máquinas industriais, como prensas, tornos, fresadoras, serras, dobradeiras, injetoras de plástico, guilhotinas, entre outras.

Equipamentos de elevação e transporte, como guindastes, pontes rolantes, empilhadeiras, transportadores de carga, elevadores de carga e de passageiros, entre outros.

Equipamentos de trabalho em altura, como andaimes, plataformas elevatórias, escadas, escadas rolantes e balancins suspensos.

Equipamentos de corte e solda, como máquinas de solda, esmerilhadeiras, cortadoras de disco, máquinas de corte a laser, entre outros.

Equipamentos de panificação, como fornos, misturadores, cilindros, batedeiras, entre outros.

Equipamentos de processamento de alimentos, como cortadores, moedores, misturadores, embaladoras, entre outros.

Equipamentos de marcenaria, como serras circulares, tupias, desempenadeiras, furadeiras, lixadeiras, entre outros.

Planejamento de adequação NR-12

O procedimento de adequação dos setores e maquinários à NR-12 envolve várias etapas importantes. Separamos as principais etapas, de forma resumida, que podem ser seguidas durante o procedimento de adequação.

Conscientização e entendimento: A primeira etapa consiste em conscientizar e entender a importância da NR-12 e seus requisitos. É necessário que a empresa compreenda os objetivos da norma e as implicações da não conformidade.

Levantamento de máquinas e equipamentos: É realizado um inventário completo de todas as máquinas e equipamentos utilizados na empresa ou setor industrial. É necessário identificar todas as máquinas que são abrangidas pela NR-12 e fazer uma listagem detalhada de cada uma delas.

Análise de riscos: Para cada máquina abrangida pela NR-12 é necessário fazer uma análise de risco. Identificando os perigos potenciais associados a cada máquina, é feito uma avaliação da gravidade desses perigos e determinação das medidas de prevenção e proteção necessárias para mitigar os riscos.

Plano de ação: Com base na análise de riscos, é desenvolvido um plano de ação detalhado para cada máquina. Esse plano deve incluir as medidas de segurança específicas que serão implementadas, os prazos para a implementação e as responsabilidades designadas.

Implementação das medidas de segurança: Implementando as medidas de segurança identificadas para cada máquina. Isso pode incluir a instalação de proteções, dispositivos de segurança, sistemas de parada de emergência, treinamento de funcionários, entre outros.

Treinamento e capacitação: É necessário fornecer treinamento adequado aos funcionários que operam, mantêm e realizam manutenção nas máquinas. É essencial que eles entendam os riscos envolvidos, saibam como utilizar corretamente os equipamentos de segurança e sejam capacitados para lidar com situações de emergência.

Documentação e registros: Todos os registros devem estar atualizados conforme as etapas do processo de adequação à NR-12. Isso inclui registros de análise de riscos, planos de ação, treinamentos realizados, inspeções de segurança, entre outros. Esses registros são importantes para fins de auditoria e demonstram o compromisso da empresa com a conformidade.

Monitoramento contínuo: A adequação à NR-12 não é um processo único; é necessário um monitoramento contínuo para garantir que as medidas de segurança sejam mantidas ao longo do tempo. Inspeções regulares devem ser feitas, revisões de riscos e atualizações conforme necessário.

Scanner de Área

Chave de Segurança

Sensor a Laser

Cortina de Luz

Scanner de Área

Chave de Segurança

Cortina de Luz

Cercamento de Proteção

Scanner de área

Os scanners a laser de segurança possibilitam um monitoramento bidimensional da superfície onde ele está atuando, existem diversos modelos, alguns com uma abrangência de até 275 graus, ou seja, consegue analisar praticamente toda a região onde está inserido. A distância de visualização e análise do sistema também pode variar, tendo modelos que chegam a quase 6 metros de distância.

Um exemplo de aplicação, é um local onde existe um robô trabalhando, o scanner de segurança pode estar configurado para verificar se alguém ou algum objeto esteva em zona de risco que possa ser atingido pelo robô, ou seja, se alguém se aproximar, o robô para e pode emitir sinais de alerta.

Vídeo: Banner Engineering

Cortina de luz / Barreira de Luz

Barreira de Luz ou também conhecidas por Cortina de Luz é um dispositivo que possuí vários pontos de emissão de feixes de luz, criando uma barreira luminosa que analisa tudo o que passa por ela, é possível criar padrões de entrada e saída de materiais e perceber se algum objeto ou corpo estranho esteja passando por ela.

Seu funcionamento é simples, se existe algum objeto ou corpo que esteja cortando a transmissão da luz entre os dois pontos da barreira, ela pode exercer uma ação específica. Por exemplo, elas são muito utilizadas em máquinas perigosas, você pode colocar uma barreira de luz na entrada da máquina, assim ela não funcionará enquanto estiver alguém ou algum objeto na entrada, ela libera o acesso apenas se a barreira de luz não identificar nenhuma quebra no sinal da luz, ou seja, se não tiver nada na entrada.

Vídeo: ABB Electrification

Chaves de Intertravamento de Segurança

Assim como quase todas as aplicações de automação, o sistema pode ser configurado e ajustado conforme as necessidades de segurança, é muito utilizada em portas, para permitir ou não a entrada de um trabalhador em uma zona específica.

Um exemplo de aplicação desta chave, quando você tenta abrir uma porta para entrar em um local que esteja rodando algum maquinário que possa proporcionar um risco a saúde do trabalhador, o maquinário está funcionando a porta não será aberta pois o sistema não permitirá, caso este maquinário esteja desligado ou não ativo, a porta estará liberada para o acesso.

Vídeo: WEG

Dispositivos de parada de emergência

A NR-12 informa que é obrigatório a presença de dispositivos de parada de emergência em máquinas e equipamentos. A NBR ISO 13850 também faz algumas observações sobre estes dispositivos. Os dispositivos são essenciais para que seja possível uma parada imediata do maquinário, deve ser sempre colocados em pontos estratégicos, pois em caso de emergência devem estar em local de fácil acesso e visualização e também muito bem localizado.

É importante o treinamento dos trabalhadores para saberem os procedimentos de como manusear os dispositivos de parada. É muito comum ver a aplicação de parada de emergência no formato de botão ou cordão, todos podem ser ajustados, configurados e instalados conforme a necessidade do maquinário ou setor industrial

CLP de segurança

Um Controlador Lógico Programável (CLP) é conhecido por ser mais resistente e seguro em seu funcionamento, mas para aplicações Safety é necessário utilizar um CLP de Segurança, que possui maior resistência e melhor funcionamento com dispositivos de segurança, são desenvolvidos para operar em ambientes adversos, por exemplo temperatura alta, umidade ou locais empoeirados.

São construídos para proteger ao máximo a transmissão de dados e evitar falhas de comunicação, já que os dispositivos conectados são relacionados a segurança, se ocorrer uma falha de comunicação entre eles ou qualquer outro tipo de problema que afeta a transmissão de dados entre o CLP e dispositivos, esta falha pode ser fatal, custando uma vida e também prejuízos financeiros consideráveis para a empresa.

Caixa de acesso multifuncional - MAB

A caixa de acesso multifuncional é um dispositivo integrado de controle de acesso e bloqueio de proteção, fornece uma solução de proteção completa para aplicações de acesso de corpo inteiro. O dispositivo é facilmente montado em perfis de alumínio ou estruturas metálicas para proteções articuladas ou deslizantes.

Tem se tornado cada vez mais comum em indústrias do mais variados setores, por conta da sua alta performance de segurança e facilidade de aplicação e configuração. Existem modelos específicos para cada situação, com botão de emergência, maçaneta e outros botões que podem ser configurados facilmente.

Vídeo: NHP e Legendado por LMLogix Automação

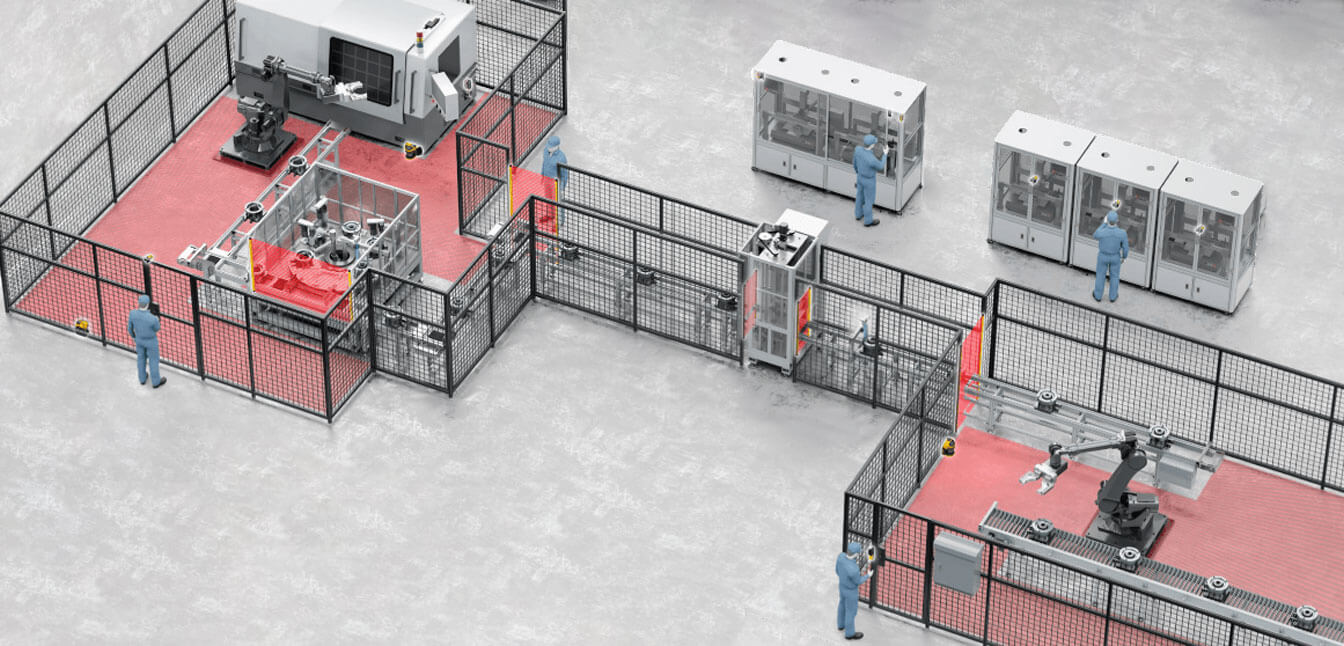

Cercamento NR-12

A norma NR-12 indica que todos os equipamentos que possam apresentar riscos a saúde, como, por exemplo, esmagamento, corte, agarramento entre outros, é necessário que seja feito um cercamento para proteção. O ambiente cercado só poderá ser acessado por um profissional capacitado e ciente do local que ele está acessando pode correr riscos a saúde dele. É importante ressaltar que a qualidade do material utilizado no cercamento seja confiável e de boa qualidade.

Em alguns casos são utilizados Cortinas de Luz, Scanner de Área ou MAB, em conjunto com o cercamento, trazendo uma maior segurança e prevenção de acidentes. As grades podem ser feitas sob medida, existindo diversas empresas no Brasil que dispõem desse serviço, o ideal é que seja contratado uma empresa especialista em adequação NR-12 para planejar o cercamento.

Análise de Risco NR-12

É um estudo completo de toda a planta industrial ou serviço específico, seu objetivo é mapear os riscos e criar um relatório geral, dos mais leves até os mais graves, que podem até levar a morte. Após a análise completa é possível solicitar as soluções destes problemas, por exemplo, cercamento ou inserção de algum sensor de segurança.

Os riscos mais graves geralmente são os primeiros a serem resolvidos, pois um acidente grave em sua indústria pode custar a vida de um trabalhador e gerar custos desnecessários para a empresa. No contexto da NR-12, a análise de risco pode ser feita de forma qualitativa ou quantitativa.

Análise Qualitativa

Quando se trata de avaliar os perigos e os níveis de risco associados às máquinas. A análise qualitativa de risco envolve a identificação e a avaliação dos perigos potenciais, considerando suas características, consequências e probabilidades de ocorrência.

A análise qualitativa de risco proporciona uma visão abrangente dos perigos e dos níveis de risco, permitindo que a empresa adote medidas adequadas para mitigar esses riscos. No entanto, em alguns casos, pode ser necessário complementar a análise qualitativa com métodos quantitativos, como análise de falhas, simulação ou cálculos de probabilidades, dependendo da complexidade do processo ou dos requisitos específicos da empresa.

Análise Quantitativa

A análise quantitativa de risco pode fornecer uma avaliação mais precisa e objetiva dos riscos envolvidos nas operações com máquinas e equipamentos. No entanto, é importante destacar que a disponibilidade de dados confiáveis e precisos é fundamental para a aplicação eficaz desses métodos quantitativos. Além disso, é necessário um conhecimento técnico adequado para realizar os cálculos e interpretar corretamente os resultados obtidos.

Em geral, a análise quantitativa de risco é complementar à análise qualitativa, e a escolha entre os métodos dependerá da natureza das máquinas, dos dados disponíveis e dos recursos da empresa. É importante lembrar que a análise de risco deve ser uma atividade contínua, sujeita a revisões e atualizações periódicas, à medida que novas informações e mudanças ocorrerem no ambiente de trabalho.

ART - Anotação de Responsabilidade Técnica

A ART é necessária para todos os tipos de prestação de serviços que são feitos por profissionais de Engenharia, Arquitetura e Agronomia, ou seja, profissionais que estão cadastrados no CREA (Conselho Estadual de Engenharia e Agronomia) e CONFEA (Conselho federal de Engenharia e Agronomia), o documento é responsável por definir quem será os responsáveis das atividades que serão desenvolvidas.

É importante ressaltar que não gerar um ART pode ocasionar a multas e caso o serviço ainda esteja em execução o mesmo poderá ser embargado até que o documento seja emitido. Vamos conhecer um pouco mais sobre os três tipos de ART.

ART de Cargo ou Função: Quando o profissional possui cargo ou função técnica vinculada à pessoa jurídica.

ART Múltipla: Emitida quando vários contratos estão sendo realizados em um período de tempo.

ART de Obra ou Serviço: É necessária para qualquer tipo de prestação de serviço que envolva Engenharia, Agronomia, Geografia, Geologia e Meteorologia, superior pleno e superior tecnológico e nível médio agrícola ou segurança do trabalho.